Vai Trò Của Trụ Gió Trong Năng Lượng Tái Tạo

Trụ gió là phần trụ cột của tua-bin gió, giúp chuyển đổi năng lượng gió thành điện năng sạch. Các kết cấu dạng trụ, hình trụ cao này có nhiệm vụ nâng cánh tua-bin lên độ cao mà ở đó tốc độ gió ổn định và mạnh hơn, từ đó tối ưu sản lượng điện. Khi nhu cầu toàn cầu về năng lượng bền vững ngày càng tăng, yêu cầu về kỹ thuật chế tạo trụ gió hiện đại và hiệu quả cũng ngày càng cao.

Cấu Trúc và Các Bộ Phận Chính Của Trụ Gió

Một trụ gió tiêu chuẩn gồm ba đoạn chính: đoạn đế, đoạn giữa và đoạn đỉnh, thường được gọi là “ống trụ” (cans). Mỗi đoạn được tạo thành từ các tấm thép lớn được cuộn tròn và hàn ghép để tạo thành kết cấu hình trụ rỗng. Bên trong, các bệ đỡ, thang, máng cáp và khung đỡ cũng được hàn và lắp đặt trong quá trình chế tạo.

Vật Liệu Dùng Trong Gia Công Trụ Gió

Lựa Chọn Mác Thép

Vật liệu dùng để chế tạo trụ gió phải chịu được tải trọng động, mỏi kết cấu và ảnh hưởng của môi trường. Thường sử dụng thép hợp kim thấp cường độ cao như S355J2 hoặc ASTM A572 Grade 50 nhờ đặc tính cân bằng giữa độ bền, độ dẻo và khả năng hàn tốt. Tất cả vật liệu đều phải có chứng nhận chất lượng và thử nghiệm cơ lý trước khi đưa vào sản xuất.

Tầm quan trọng của chiều dày và khả năng tạo hình của tấm thép

Tấm thép dùng trong trụ có độ dày từ 12 mm đến 80 mm, tuỳ theo chiều cao và yêu cầu kết cấu. Tấm càng dày thì càng khó uốn và hàn, yêu cầu phải có quy trình gia công chính xác, thông số gia nhiệt sơ bộ phù hợp để tránh nứt và biến dạng.

Tiêu Chuẩn Làm Sạch Bề Mặt

Trước khi hàn, tấm thép được phun bi (shot blasting) để loại bỏ rỉ sét, xỉ và tạp chất, sau đó phủ một lớp sơn lót chống ăn mòn. Việc làm sạch bề mặt rất quan trọng để đảm bảo chất lượng mối hàn và độ bám sơn trong các công đoạn sau.

Tổng Quan Quy Trình Gia Công Trụ Gió

Cuốn Tấm Thép Thành Ống Trụ

Tấm phẳng được đưa vào máy cuốn 3 trục hoặc 4 trục để tạo hình dạng ống trụ. Chất lượng của công đoạn này ảnh hưởng trực tiếp đến độ chính xác lắp ghép. Thợ vận hành điều chỉnh áp lực và góc cuốn để đạt đúng đường kính thiết kế.

Lắp Ghép và Hàn Đính

Sau khi cuốn, mép các tấm được căn chỉnh và hàn đính (tack welding) để giữ cố định. Độ chính xác lắp ghép giúp giảm ứng suất dư và nguy cơ khuyết tật mối hàn. Hệ thống căn chỉnh tự động thường được dùng để tăng độ đồng đều.

Hàn Mối Dọc và Mối Hàn Vòng

Các ống trụ được hàn mối dọc (long seam) trước, sau đó hàn mối vòng (circ seam) để ghép thành từng đoạn trụ. Quá trình này chủ yếu sử dụng phương pháp hàn hồ quang chìm (SAW) nhờ khả năng ngấu sâu và tốc độ đắp cao.

Lắp Đặt Các Bộ Phận Bên Trong

Trước khi bịt kín các đoạn trụ, các thành phần bên trong như thang leo, sàn thao tác, máng cáp điện được hàn cố định. Giá đỡ và đồ gá được sử dụng để đảm bảo đúng vị trí theo tiêu chuẩn an toàn và công thái học.

Kỹ Thuật Hàn Trong Chế Tạo Trụ Gió

Hàn Hồ Quang Chìm (SAW)

SAW là phương pháp chủ lực để hàn các mối dày. Ưu điểm là hiệu suất cao, mối hàn ít bắn tóe, chất lượng ổn định. Với các tấm dày, sử dụng đầu hàn SAW đôi (tandem SAW) để tăng tốc độ đắp.

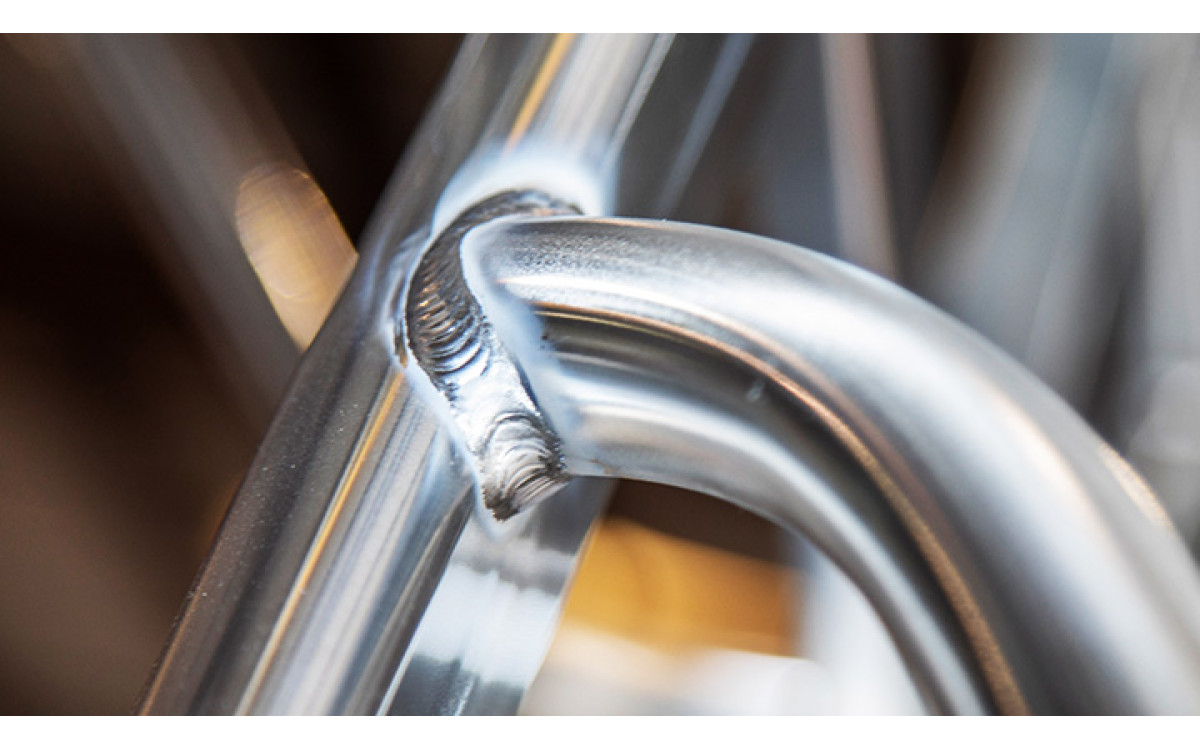

Hàn Hồ Quang Dây Có Lõi Thuốc (FCAW)

FCAW được dùng ở các vị trí hẹp, khó tiếp cận như hàn góc, chi tiết bên trong hoặc sửa chữa. Phương pháp này ổn định hồ quang và có tốc độ hàn cao hơn hàn que.

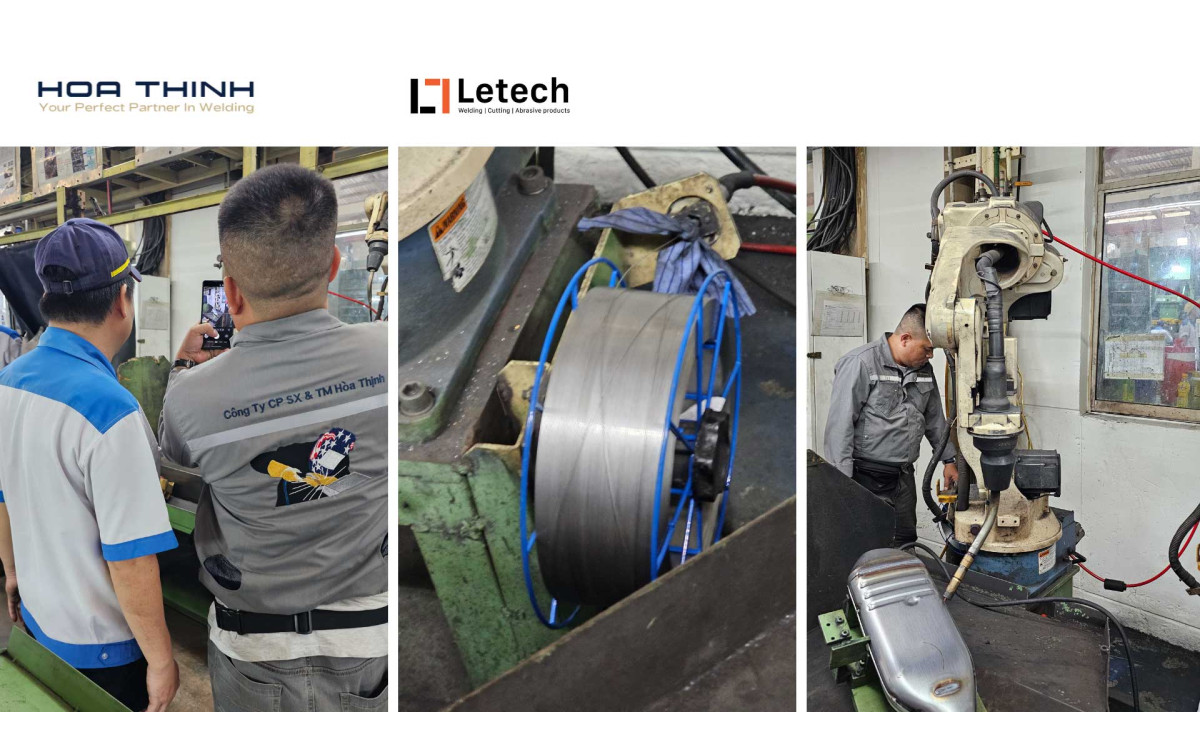

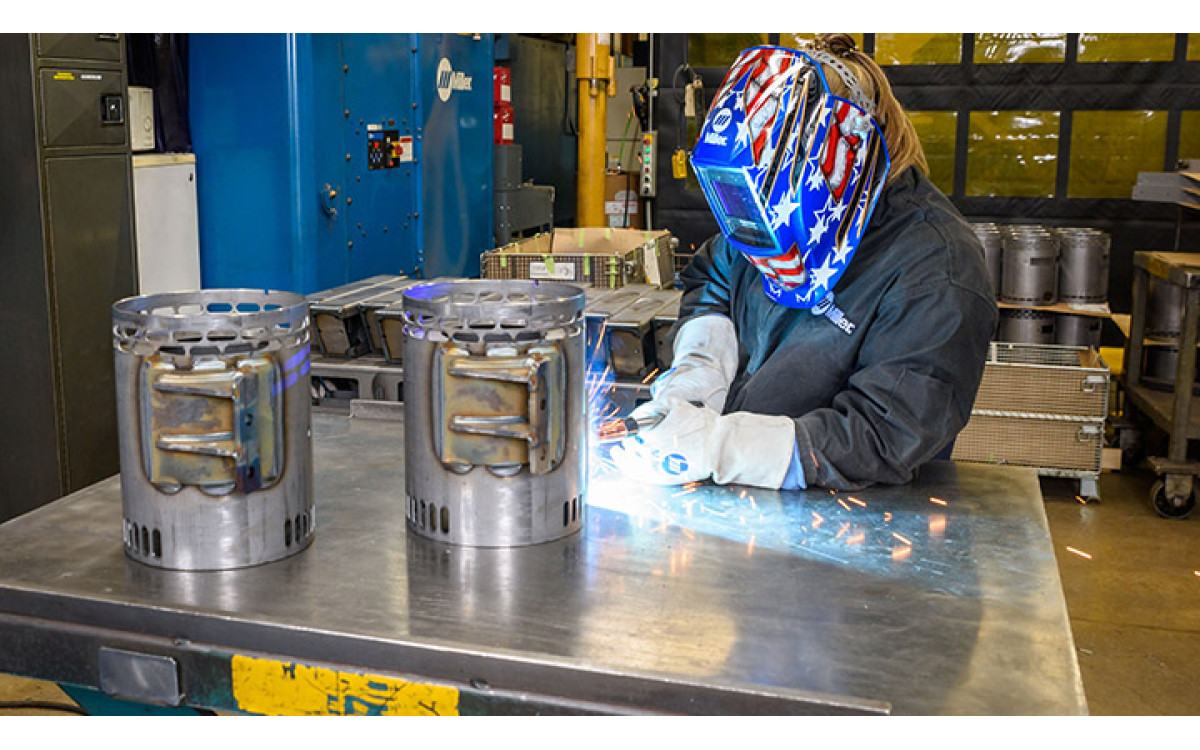

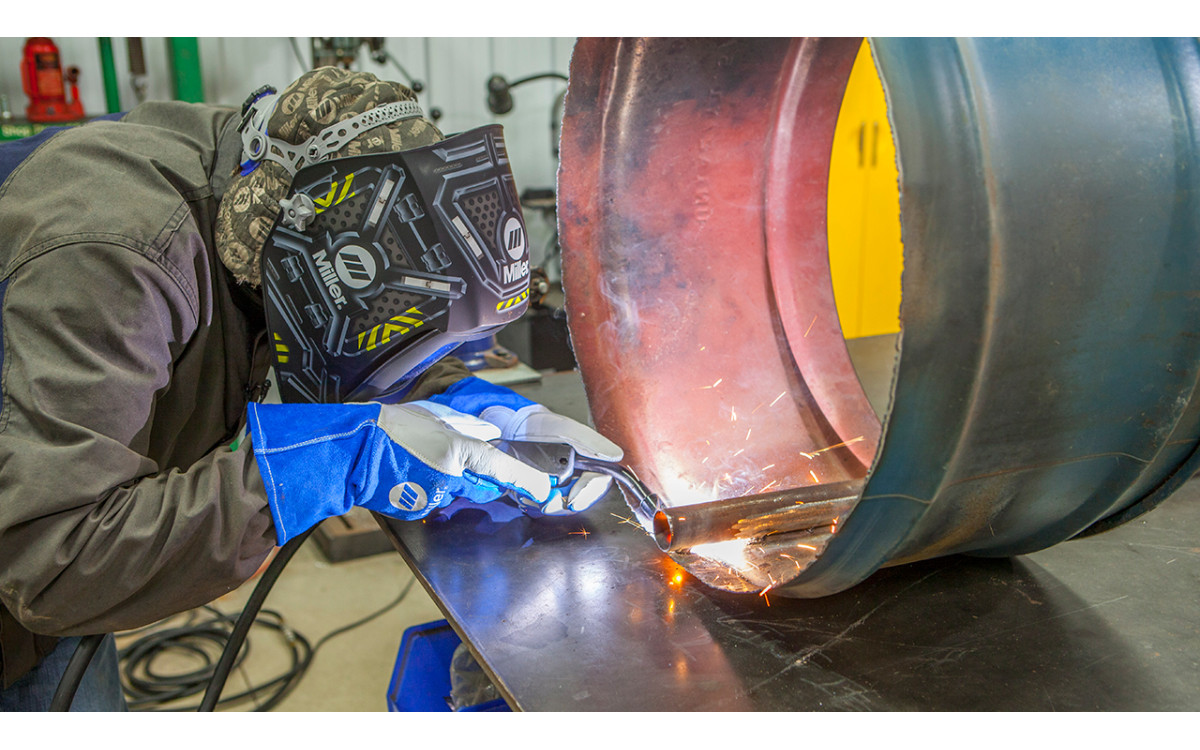

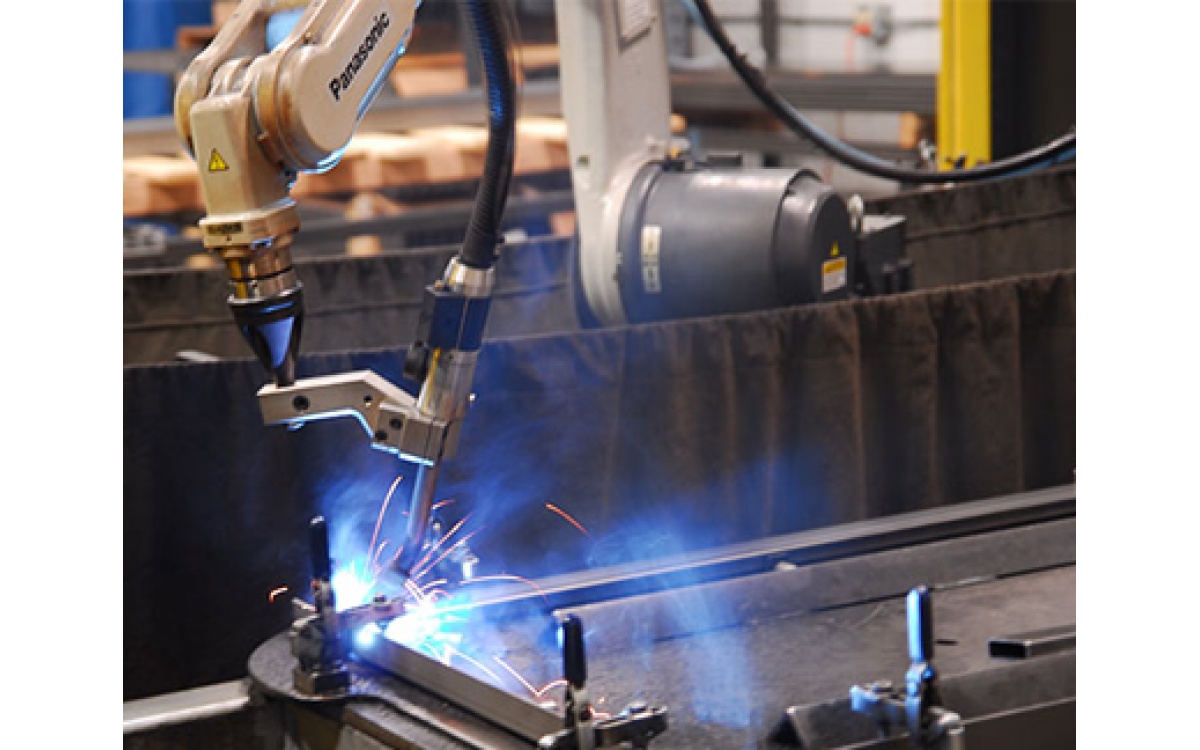

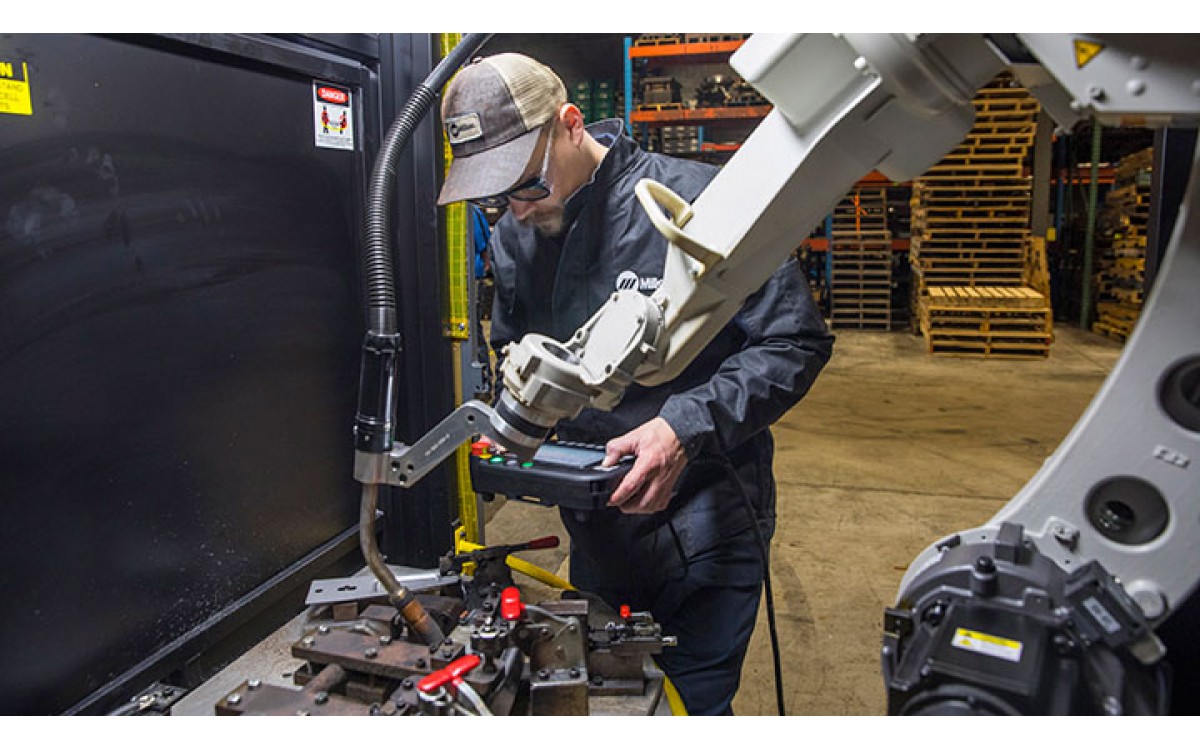

Ứng Dụng Tự Động và Thủ Công

Phần lớn các mối hàn dọc và mối hàn vòng được hàn tự động, nhưng các chi tiết như mặt bích, gân tăng cứng vẫn cần thợ hàn thủ công có tay nghề cao để điều chỉnh nhiệt độ, kiểm tra hình dạng mối hàn và đọc ký hiệu kỹ thuật.

Thiết Kế Mối Ghép và Chuẩn Bị Mối Hàn

Hình Dạng Rãnh Hàn và Dải Lót

Mối hàn được thiết kế theo độ dày tấm, không gian thao tác và quy trình hàn. Thường sử dụng rãnh V hoặc rãnh U, kết hợp với dải lót bằng gốm hoặc thép để đảm bảo mối hàn ngấu hoàn toàn.

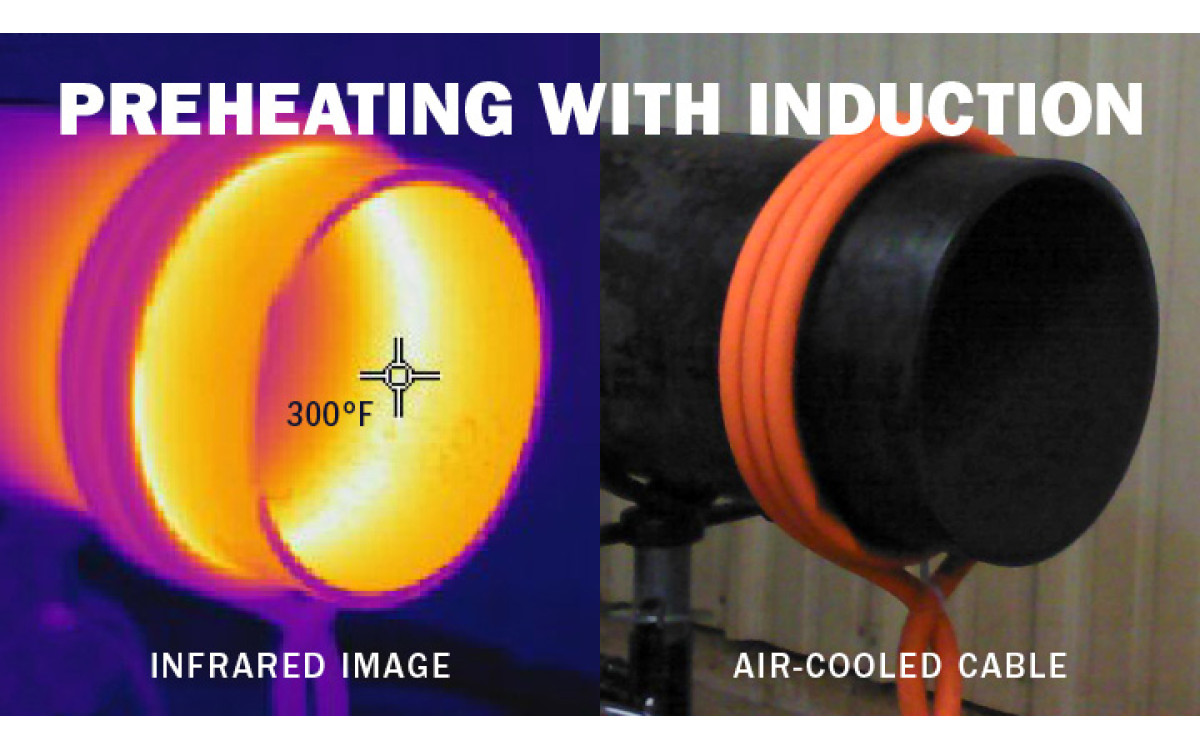

Vát Mép và Xử Lý Trước Hàn

Trước khi hàn, mép tấm thép được vát bằng cắt oxy-gas hoặc cắt plasma. Sau đó, các mép vát được mài sạch và kiểm tra tạp chất. Gia nhiệt trước khi hàn được thực hiện nhằm giảm nguy cơ nứt do hydro, đặc biệt với các tấm thép có chiều dày lớn.

Kiểm Soát Chất Lượng Mối Hàn

Kiểm Tra Trước Hàn và Canh Chính Mối Ghép

Mỗi mối ghép được kiểm tra trực quan trước khi hàn để đảm bảo sạch sẽ, khe hở và độ căn chỉnh đúng yêu cầu. Quy trình hàn (WPS) và chứng chỉ thợ hàn (WQR) phải được tuân thủ nghiêm ngặt trong suốt quá trình thi công.

Phương Pháp Kiểm Tra Không Phá Hủy (NDT)

- Siêu âm (UT): Được sử dụng để phát hiện các khuyết tật bên trong như thiếu ngấu hoặc nứt trong các mối hàn dày. Sóng siêu âm tần số cao xuyên qua mối hàn, và tín hiệu phản xạ sẽ cho thấy các bất thường.

- Chụp X-quang (RT): Tia X hoặc tia gamma được sử dụng để tạo hình ảnh các khuyết tật bên trong mối hàn. Kiểm tra bức xạ (RT) đặc biệt quan trọng đối với các mối hàn chịu ứng suất cao và yêu cầu độ tin cậy lớn.

- Từ tính (MT): Phương pháp này hiệu quả trong việc phát hiện các vết nứt bề mặt hoặc gần bề mặt ở mối hàn góc và mối hàn rãnh. Thường được áp dụng cho các mối hàn tại mặt bích và các mối hàn dễ tiếp cận..

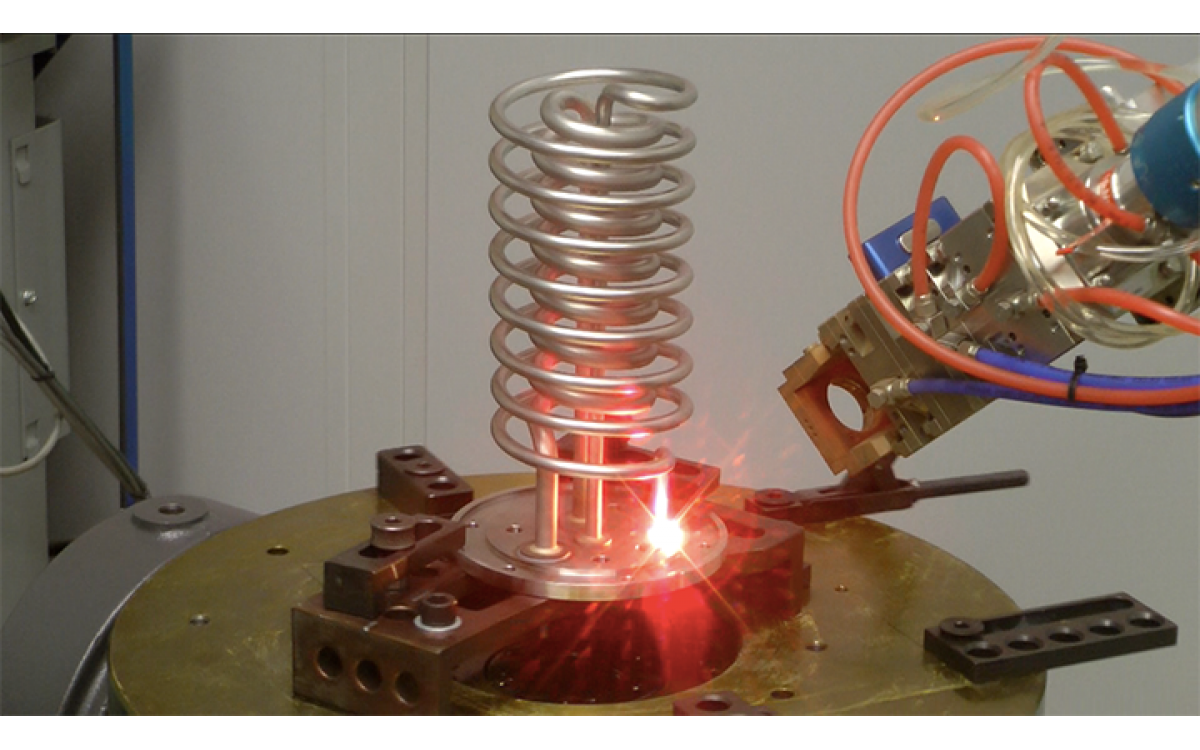

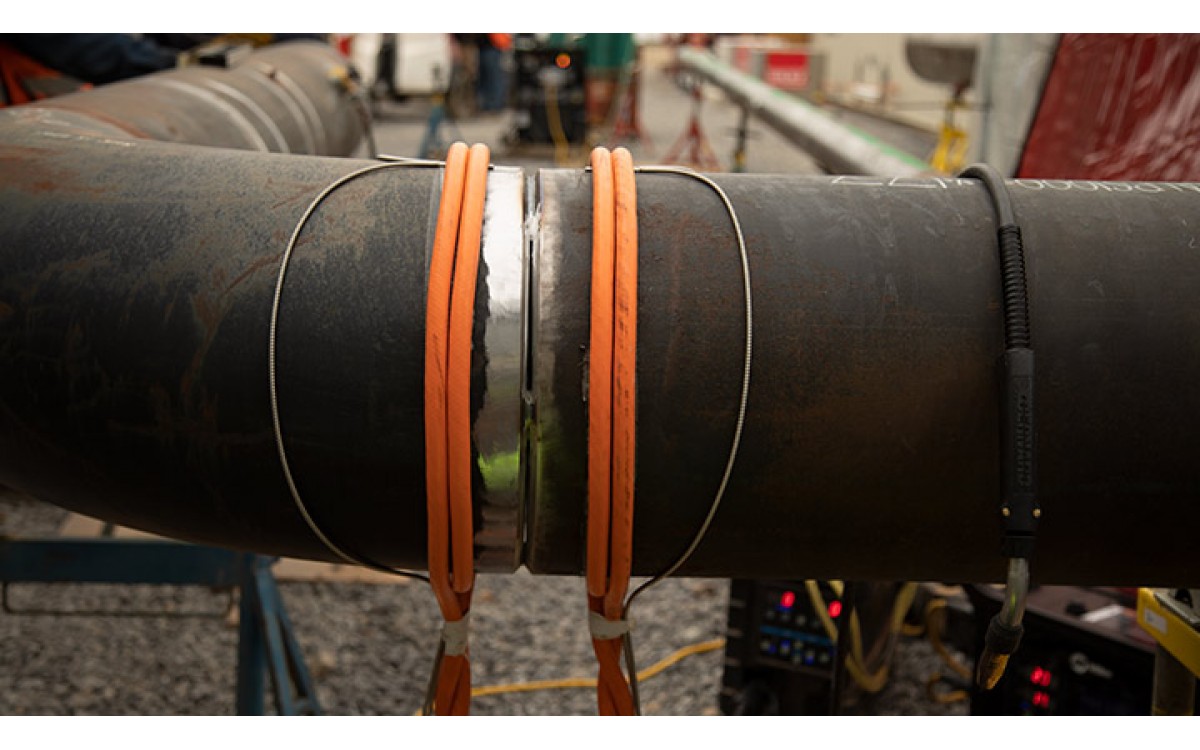

Xử Lý Nhiệt Sau Hàn và Ứng Suất Dư

Một số mối hàn yêu cầu ủ nhiệt sau hàn (PWHT) để giảm ứng suất dư và tăng độ dai. Có thể thực hiện bằng lò nung lớn hoặc gia nhiệt cục bộ bằng cảm ứng.

Thách Thức Trong Quá Trình Hàn Trụ Gió

- Biến Dạng Mối Hàn: Do nhiệt lượng lớn, trụ dễ cong vênh. Cần hàn theo trình tự hợp lý, dùng đồ gá cố định và kỹ thuật hàn ngược (back-step).

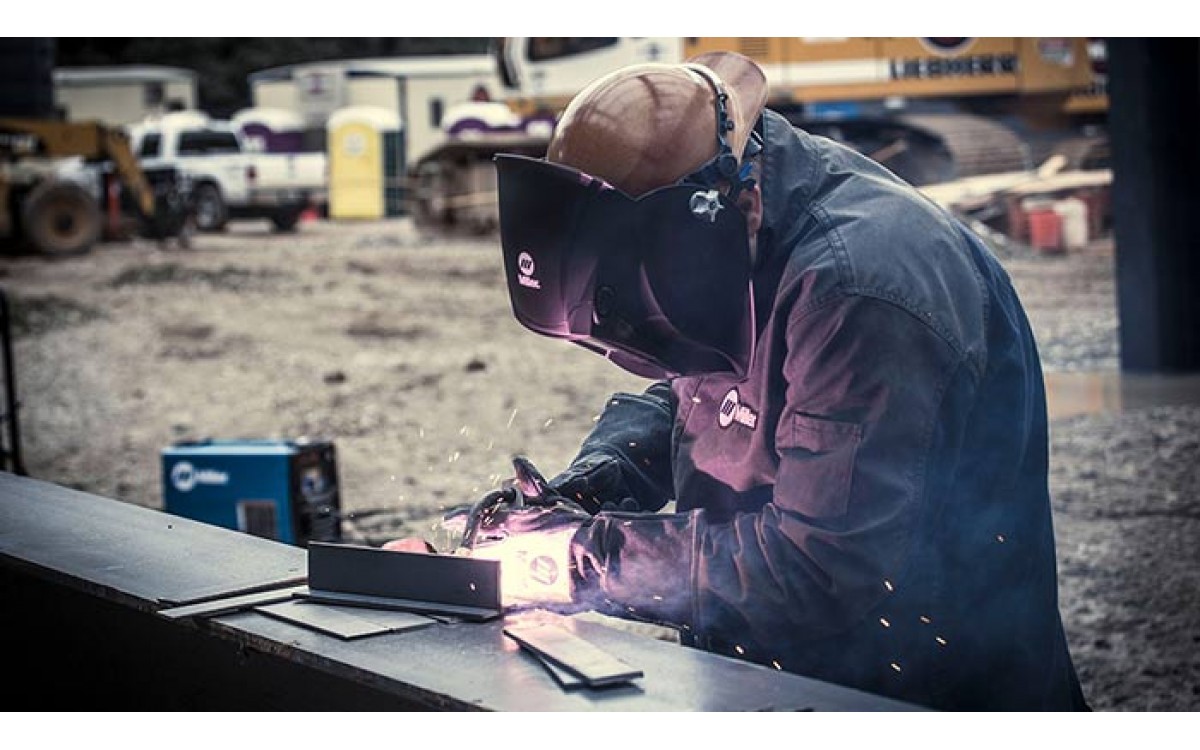

- Ảnh Hưởng Môi Trường: Gió mạnh và nhiệt độ thấp làm nguội nhanh, dễ gây giòn do hydro. Cần che chắn, gia nhiệt hoặc hàn trong nhà xưởng.

- Khó Khăn Khi Hàn Trên Cao hoặc Bên Trong: Các vị trí hàn đứng hoặc hàn trần khó thao tác. Tự động hóa giúp giảm thiểu hàn ngoài vị trí.

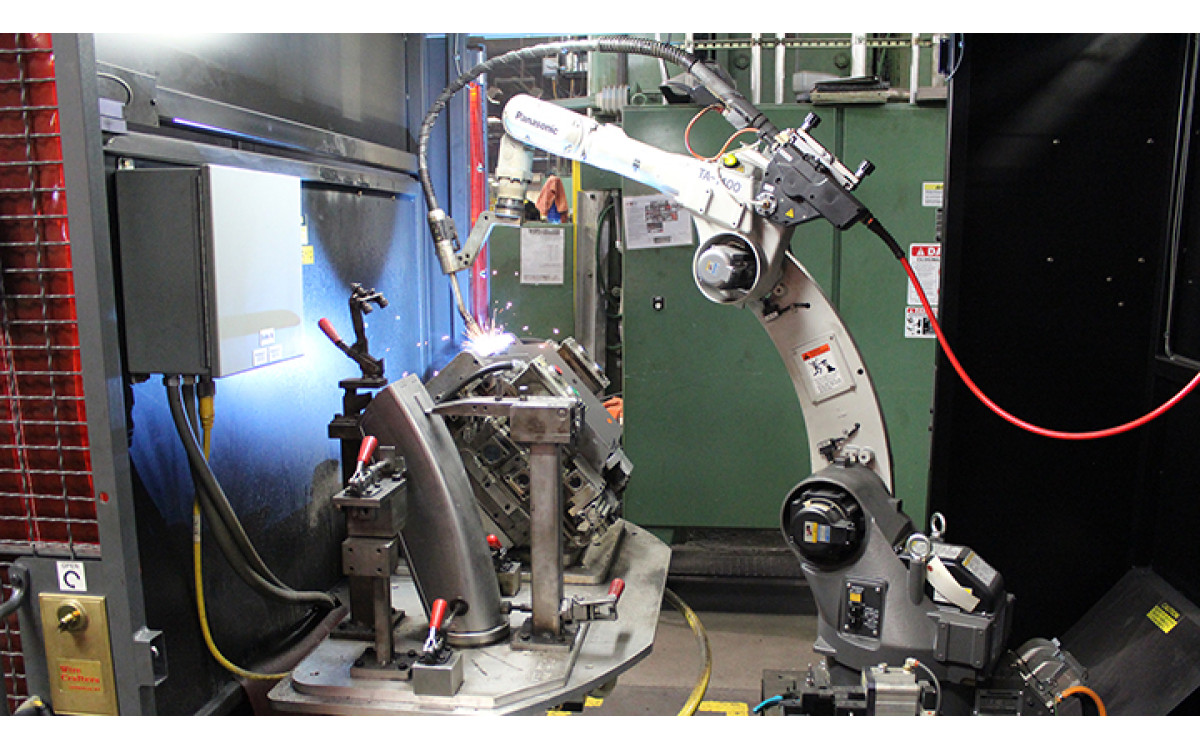

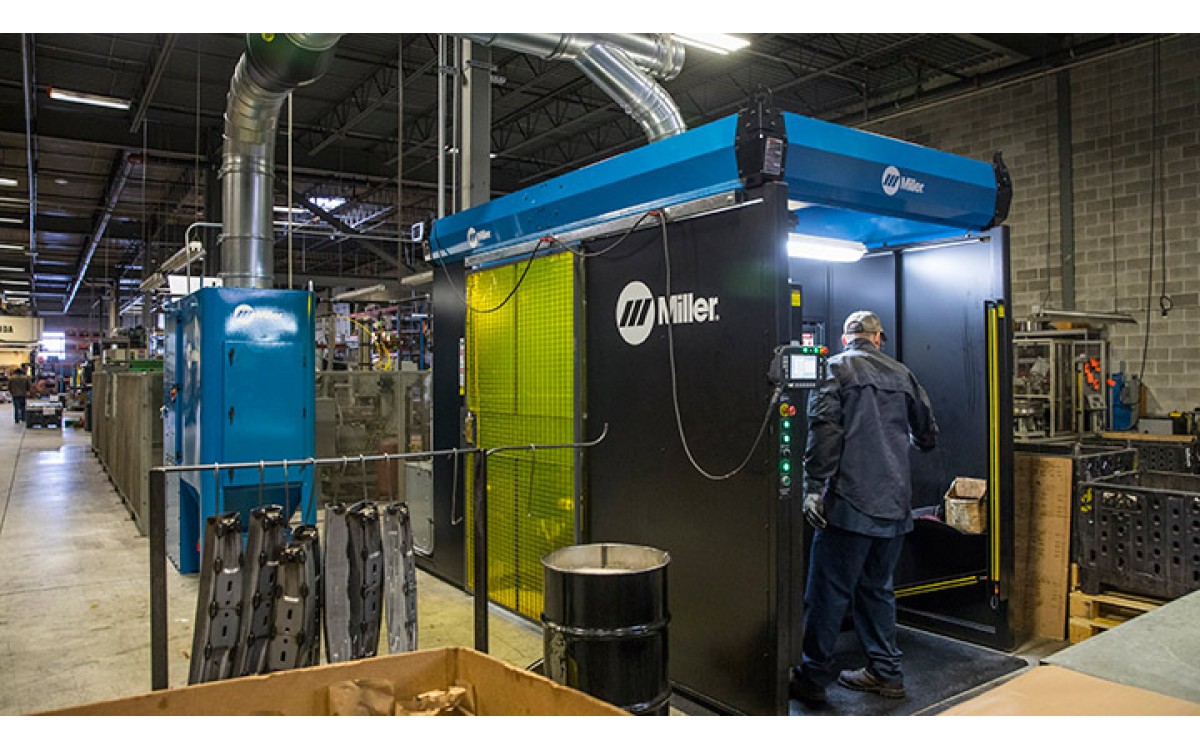

Tự Động Hóa Trong Gia Công Trụ Gió

- Hàn Cần Và Cột: Hàn tự động các mối dọc và mối hàn vòng chính xác, liên tục.

- Hệ Thống Gá Xoay: Giúp xoay trụ khi hàn, giảm số lần dừng hồ quang.

- Robot Hàn và Hệ Thống Tích Hợp CNC: Dùng cho các công đoạn lặp lại như hàn chi tiết bên trong, gắn mặt bích, giúp tăng năng suất và ổn định chất lượng.

Xử Lý Bề Mặt và Bảo Vệ Chống Ăn Mòn

- Phun Bi Làm Sạch: Sau khi hàn, bề mặt được phun bi để loại bỏ xỉ hàn, lớp oxit và tạp chất. Việc này giúp đảm bảo độ bám dính của lớp sơn phủ và duy trì chất lượng bề mặt.

- Sơn Bảo Vệ: Các lớp sơn lót epoxy, sơn phủ polyurethane và sơn giàu kẽm được sử dụng để bảo vệ kết cấu khỏi nước mặn, độ ẩm và tia UV. Đối với tháp gió ngoài khơi, thường áp dụng hệ thống sơn nhiều lớp để tăng khả năng chống ăn mòn.

- Kiểm Tra Lớp Sơn: Dùng máy đo chiều dày sơn khô (DFT gauge) và bút thử điện áp cao (holiday tester) để phát hiện lỗ kim, vết hở.

Lắp Ráp và Dựng Trụ Tại Công Trường

- Hàn Mặt Bích và Canh Bu Lông: Các mặt bích được hàn và canh lỗ bu lông chính xác để lắp ráp tại công trường.

- Vận Chuyển Các Đoạn Trụ: Dùng xe chuyên dụng hoặc tàu thủy, có hàn thêm các tai nâng (lifting lug) và hệ giá đỡ để chống biến dạng.

- Hàn Ngoài Công Trường: Một số mối hàn cuối cùng được thực hiện tại hiện trường, đòi hỏi kiểm soát tốt về thời tiết và độ chính xác lắp ráp.

Câu Hỏi Thường Gặp

1. Phương pháp hàn nào phổ biến nhất trong chế tạo trụ gió?

- Hàn hồ quang chìm (SAW) là phương pháp phổ biến nhất do hiệu suất cao và khả năng ngấu sâu.

2. Tấm thép dùng trong trụ gió dày bao nhiêu?

- Dao động từ 12 mm đến 80 mm, tuỳ vị trí và thiết kế trụ.

3. Những khuyết tật hàn phổ biến là gì?

- Bao gồm không ngấu, rỗ khí, cháy cạnh và lệch mối hàn. Phát hiện thông qua NDT.

4. Hàn trụ gió có hoàn toàn tự động kh&a

![[Hướng dẫn] Cách hàn MIG nhôm thành công [Hướng dẫn] Cách hàn MIG nhôm thành công](https://www.hoathinh.com.vn/image/cache/catalog/tin-tuc/hàn mig nhôm 1-1-1200x750.jpg)

![[Hướng dẫn] Giám sát dữ liệu hàn trong sản xuất [Hướng dẫn] Giám sát dữ liệu hàn trong sản xuất](https://www.hoathinh.com.vn/image/cache/catalog/tin-tuc/giám sát giữ liệu hàn 2-1200x750.jpg)