Số hóa có thể giúp các nhà sản xuất kiểm soát chi phí và nâng cao chất lượng. Thực hiện theo các mẹo sau để tối ưu hóa quy trình của bạn.

Hãy nghĩ về 4 cầu hỏi và các thách thức phổ biến trong quy trình hàn cắt công nghiệp

Nếu bạn muốn kiểm soát chi phí sản xuất, cải thiện chất lượng hoặc tăng năng suất trong hoạt động sản xuất, thì số hóa quản lý bằng một phần mềm có thể là được cân nhắc.

• Bạn có biết khu vực hàn nào của bạn hoạt động hiệu quả nhất không?

• Bạn đang gặp khó khăn trong việc kiểm soát chi phí trong sản xuất cũng như các phương pháp hàn, cắt?

• Các vấn đề về chất lượng có làm ảnh hưởng đến việc sản xuất và khách hàng của bạn không?

• Bạn có biết liệu các nỗ lực cải tiến có được vận hành ổn định không?

Nếu câu trả lời là có cho bất kỳ điều nào ở trên, thì số hóa có thể dành cho bạn.

Những thứ trước đây được theo dõi bằng tay và thường là trên giấy nay có thể được theo dõi bằng kỹ thuật số - tự động bởi hệ thống trong một số trường hợp. Ngoài ra, các hệ thống trong suốt quá trình hoạt động có thể được liên kết để cung cấp hình ảnh đầy đủ, thường là theo thời gian thực.

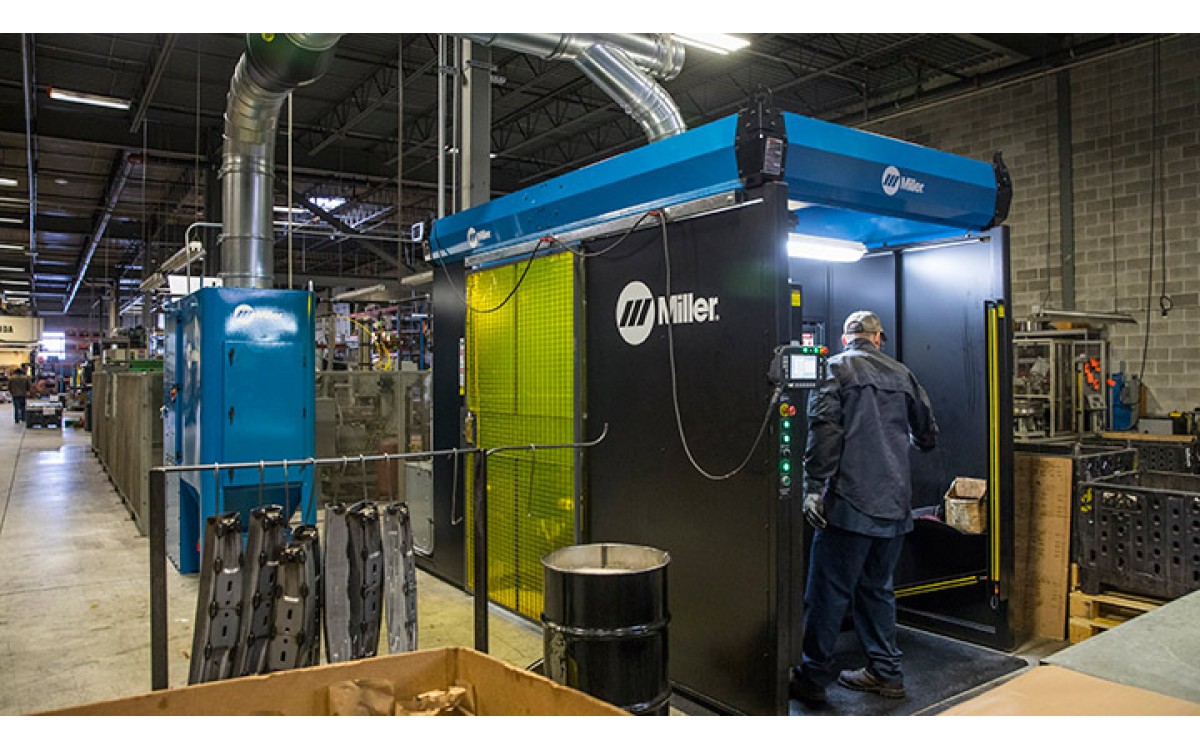

Có khả năng hiển thị những gì đang xảy ra trong mỗi khu vực hàn là rất quan trọng để cải thiện chất lượng và thông qua việc đưa vào ứng dụng trong toàn bộ hoạt động sản xuất.

6 mẹo có thể giúp bạn tối ưu hóa quy trình hàn cắt công nghiệp và kết quả

-

Bắt đầu với các bước nhỏ

Thực hiện ngay vào giai đoạn cuối của quá trình số hóa không phải là bước đầu tiên tốt nhất.

Bắt đầu với các bước nhỏ để tìm ra những gì phù hợp nhất cho hoạt động của bạn, sau đó tiến dần đến các phần lớn hơn theo thời gian. Thay vì ngay lập tức số hóa toàn bộ nhà máy, hãy bắt đầu với một dây chuyền sản xuất hoặc một khu vực của nhà máy.

Các khu vực được coi là điểm khởi đầu bao gồm:

- Khu vực hàn

- Khu vực cắt

- Khu vực đột dập

-

Thiết lập đường cơ sở của quy trình hàn, cắt

Bạn không thể kiểm soát những gì bạn không đo lường được. Việc thiết lập đường cơ sở cho phép các nhà sản xuất tìm ra vị trí của họ và những gì họ muốn đo lường, điều này cho phép họ theo dõi và kiểm soát các số liệu đó theo thời gian.

Khi một hoạt động muốn cải thiện năng suất, nó phải bắt đầu bằng cách đo lường tất cả các yếu tố tạo nên năng suất.

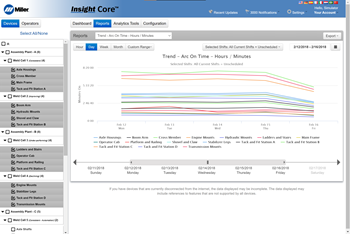

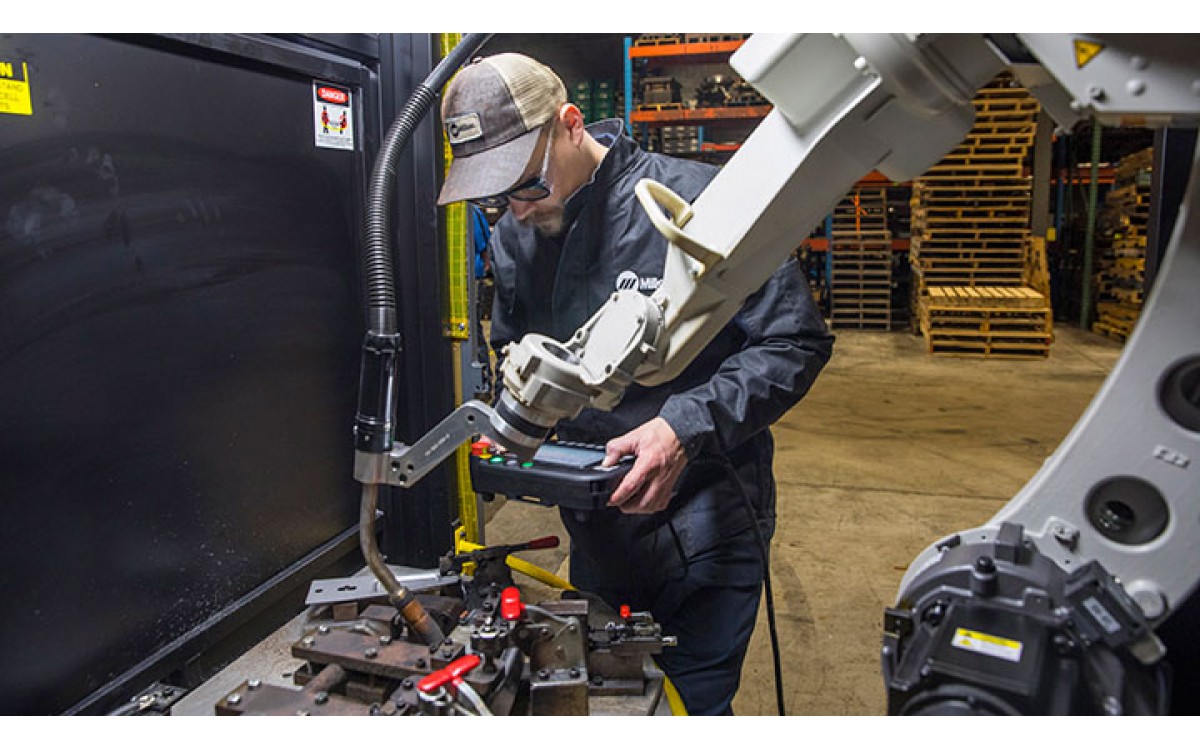

Miller® Insight Core™ có thể cung cấp dữ liệu cơ bản và khả năng hiển thị về hoạt động của bạn. Insight Core đo thời gian hồ quang của mỗi thợ hàn, cho phép bạn thiết lập đường cơ sở năng suất cho hoạt động của mình, lập kế hoạch cải tiến và đo lường tiến độ đạt được mục tiêu của bạn. Trang tổng quan cho phép bạn xác định các xu hướng quan trọng và phát triển báo cáo với dữ liệu bạn có thể phân tích, cho phép bạn nắm được các hoạt động.

-

Hãy để dữ liệu thúc đẩy bạn và thợ hàn

Bạn có thể bắt đầu với giả thuyết rằng bạn gặp vấn đề về năng suất hàn. Tuy nhiên, khi giải pháp số hóa của bạn được đưa ra, dữ liệu có thể thực sự cho thấy rằng thợ hàn của bạn thường xuyên chờ đợi các bộ phận khác. Câu trả lời có thể nằm ở việc thay đổi bố cục đường hoặc tăng tốc độ của các hoạt động cắt và uốn. Nhìn lên phía trên và phía dưới của khu vực hàn hàn có thể phát hiện ra các vấn đề khác.

Khu vực hàn được số hóa chỉ là một phần của hoạt động tổng thể, vấn đề hoặc câu trả lời có thể không phải lúc nào cũng được tìm thấy ở khu vực hàn. Dữ liệu được thu thập trong khâu hàn có thể giúp bạn tìm ra những câu hỏi cần hỏi về toàn bộ hoạt động.

Với hệ thống thông minh hàn tiên tiến như Insight Centerpoint ™, người vận hành theo dõi hoạt động và thông báo cho hệ thống khi họ đang chờ các bộ phận hoặc có sự cố trên đường dây. Sau đó, trong một tuần hoặc một tháng, công ty có thể xem có bao nhiêu giờ mỗi ngày các thợ hàn không hoạt động và có thể đưa ra lời biện minh cho bất kỳ cải tiến nào mà họ thực hiện đối với toàn bộ hoạt động sản xuất.

Có lẽ tốt hơn nên đưa các bộ phận đã lắp sẵn vào quy trình, thêm thiết bị chẳng hạn như một bàn cắt khác hoặc sản xuất ngoài một số mặt hàng nhất định ở đâu đó dọc theo dây chuyền.

Đưa ra quyết định dựa trên dữ liệu giúp giải quyết các lĩnh vực phù hợp để khắc phục sự cố và tối ưu hóa kết quả ở tất cả các giai đoạn trong quy trình sản xuất.

-

Lập hồ sơ quy trình sản xuất

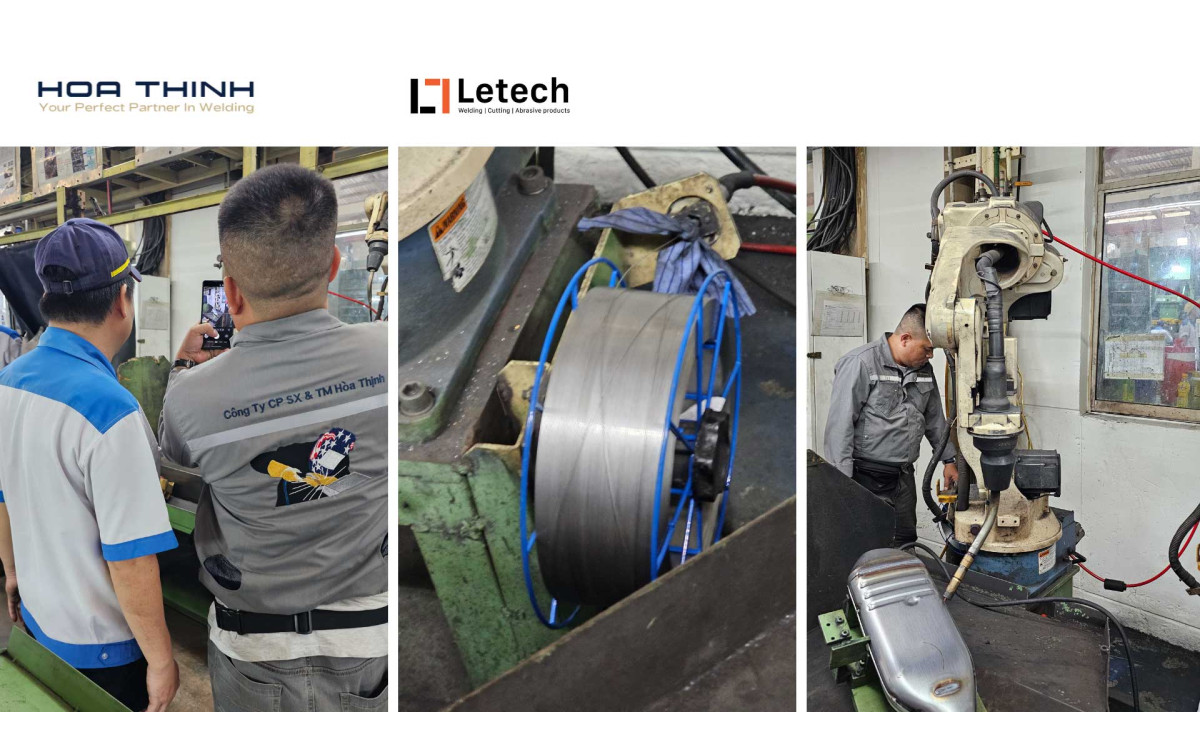

Nhiều nhà sản xuất đang đối phó với tình trạng thiếu lao động, do đó, tay nghề của công nhân trên dây chuyền sàn sản xuất sẽ khác nhau. Một số thợ có thể có 30 năm kinh nghiệm và biết các bước chính xác để sản xuất một bộ phận, trong khi những người khác mới tham gia vào công ty và vẫn đang được đào tạo.

Việc ghi lại mọi bước trong quy trình làm việc giúp đảm bảo rằng các quy trình thích hợp luôn được tuân thủ để tạo ra chất lượng nhất quán, ngay cả khi người vận hành thay đổi.

Insight Centerpoint có thể hướng dẫn người thợ hàn qua trình tự mối hàn trong thời gian thực. Điều này làm giảm thời gian đào tạo và giúp đảm bảo các bộ phận đồng nhất, chất lượng cao.

Tài liệu về quy trình làm việc là một bước có cố định ít thay đổi thường xuyên. Bạn chỉ cần ghi lại quy trình làm việc một lần trừ khi quy trình thay đổi, nó không cần phải thực hiện lại.

-

Xác nhận kết quả

Bạn đang thu thập dữ liệu và sử dụng nó để thực hiện các thay đổi, điều đó thật tốt. Bây giờ các bước này phải được tiếp tục với phần xác nhận kết quả.

Việc thử các giải pháp mới trong nỗ lực mang lại cải tiến là quan trọng, nhưng phải đảm bảo rằng các giải pháp đó thực sự hoạt động theo vòng lặp của quy trình.

Với Insight Centerpoint, các công ty có thể sử dụng cùng một công cụ trong toàn bộ quá trình số hóa trong hoạt động hàn, từ đo đường cơ sở đến xác nhận kết quả.

-

Liên tục cải tiến

Việc sử dụng dữ liệu để hướng dẫn cải tiến không chỉ xảy ra một lần. Đó là một quá trình "sửa sại và lặp lại" mà bạn thực hiện nhiều lần.

Hãy chỉ định một người nào đó trong tổ chức làm người thực hiện những nỗ lực này, nhằm đảm bảo rằng công việc sẽ không bị lệch khỏi mục tiêu hoạt động của bạn và tiếp tục hoạt động ở hiệu suất cao nhất.

Bước thứ năm và cũng là bước cuối cùng của chiến lược quản lý 5S là "duy trì", giống như việc duy trì kỷ luật của các nỗ lực cải tiến. Trách nhiệm cho bước này nên được chia sẻ giữa nhà quản lý và lực lượng lao động.

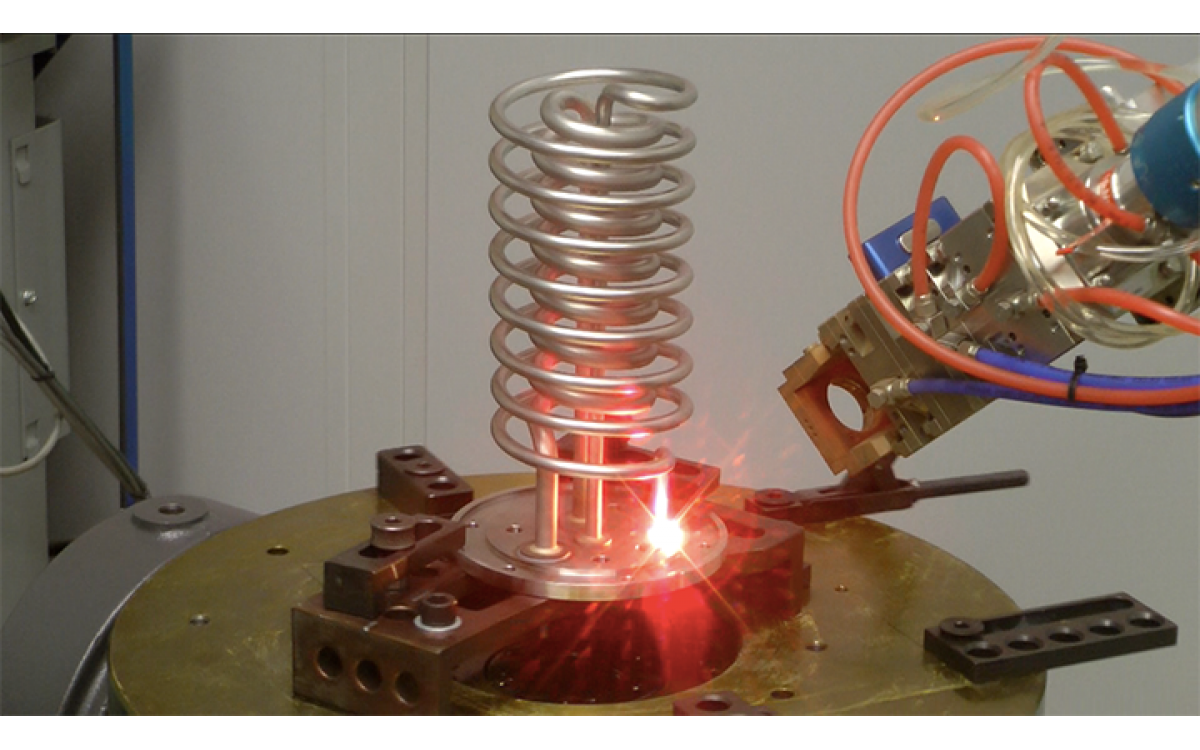

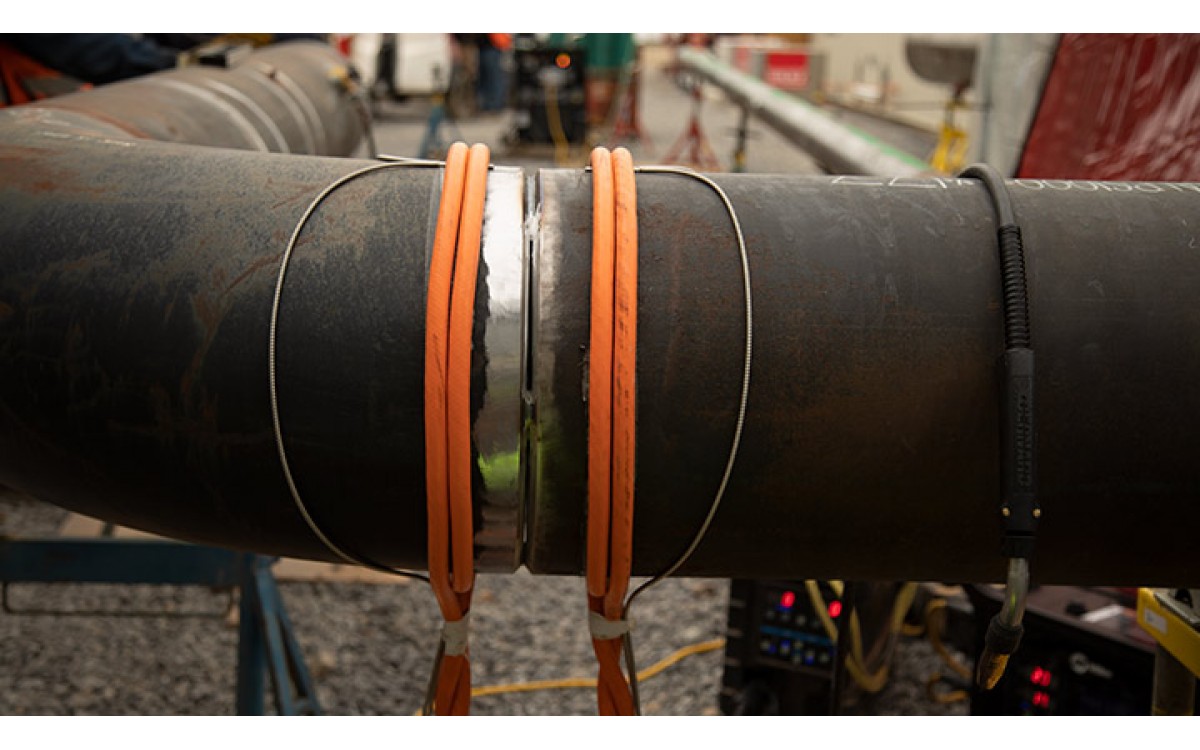

Tận dụng các giải pháp hàn thông minh

Việc số hóa hoạt động hàn bằng các giải pháp hàn thông minh và kết nối nó với hoạt động tổng thể của doanh nghiệp giúp cải thiện chất lượng sản phẩm, cung cấp khả năng tìm ra các nguyên nhân của vấn đề tốt hơn và cung cấp hiểu biết về chi phí thực trong toàn bộ hoạt động sản xuất.

Một hoạt động sản xuất có nhiều bộ phận cần di chuyển. Việc tích hợp các quy trình sản xuất với cách tiếp cận lấy dữ liệu làm trung tâm giúp các công ty khám phá ra các giải pháp hàn cải tiến để đạt được mục tiêu của mình.

Xem thêm:

![[Hướng dẫn] Cách hàn MIG nhôm thành công [Hướng dẫn] Cách hàn MIG nhôm thành công](https://www.hoathinh.com.vn/image/cache/catalog/tin-tuc/hàn mig nhôm 1-1-1200x750.jpg)

![[Hướng dẫn] Giám sát dữ liệu hàn trong sản xuất [Hướng dẫn] Giám sát dữ liệu hàn trong sản xuất](https://www.hoathinh.com.vn/image/cache/catalog/tin-tuc/giám sát giữ liệu hàn 2-1200x750.jpg)